بررسی اجمالی

هدف اولیه این نیروگاه حذف اجزای گاز ترش (H2S و CO2) گاز طبیعی برای تولید جریان گاز محصول شیرین و خشک برای تحویل به خط لوله است. این فرآیند برای کاهش شعله ور شدن گاز و میعانات در عملیات در نظر گرفته شده است.

فرآیند انتخاب شده برای شیرین کردن گاز ترش به شرایط کلی بستگی دارد:

غلظت H2S در گاز ترش، و گاز فروش H2S و حد گوگرد کل

حداکثر سرعت جریان طراحی

فشار ورودی گاز خام

نیاز برای بازیابی گوگرد

روش قابل قبول دفع مواد زائد

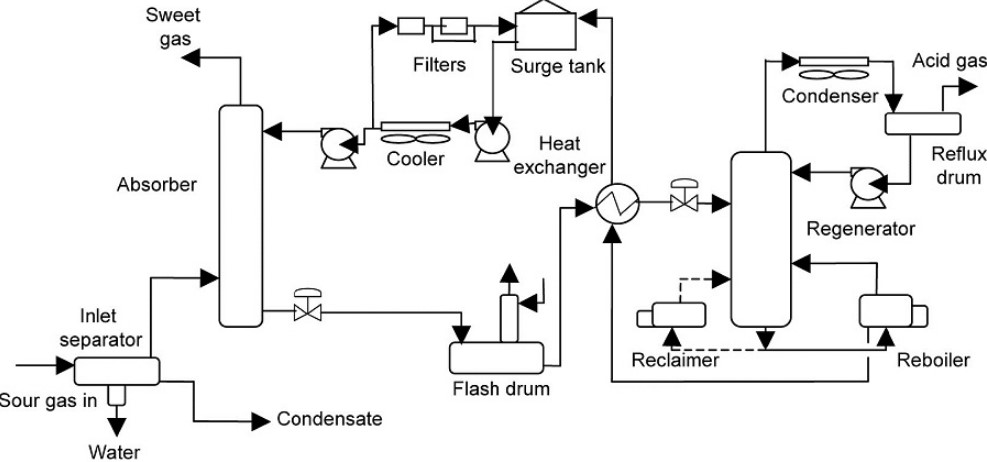

اولین مخزن جداکننده ورودی است که وظیفه مهم جداسازی فازهای سیال را بر اساس اختلاف چگالی بین مایع و گاز انجام می دهد. گاز ترش از جداکننده به قسمت پایینی جاذب یا کنتاکتور جریان می یابد. این ظرف معمولاً شامل 20 تا 24 سینی است، اما برای واحدهای کوچک، می تواند یک ستون حاوی بسته بندی باشد. محلول بدون چربی حاوی حلال شیرین کننده در آب به داخل جاذب نزدیک بالا پمپ می شود. همانطور که محلول از سینی به سینی به پایین جریان می یابد، در تماس نزدیک با گاز ترش قرار می گیرد، زیرا گاز به سمت بالا از طریق مایع روی هر سینی جریان می یابد. هنگامی که گاز به بالای ظرف می رسد، تقریباً تمام H2S و بسته به حلال مورد استفاده، تمام CO2 از جریان گاز حذف شده است. گاز اکنون شیرین است و دارای مشخصات زیر است:

H2S

CO2

محتوای گوگرد کل

محلول غنی کنتاکتور را در پایین رها می کند و از طریق یک شیر کاهش فشار جریان می یابد و اجازه می دهد فشار تا حدود 60 psig کاهش یابد. در برخی از نیروگاههای گازی بزرگ، کاهش فشار از طریق توربینهای بازیابی توان انجام میشود.[1] با کاهش فشار، محلول غنی به درون یک درام فلاش جریان مییابد، جایی که بیشتر گازهای هیدروکربن محلول و مقداری گاز اسیدی خاموش میشوند. سپس محلول از طریق یک مبدل حرارتی جریان می یابد و گرما را از جریان محلول بدون چربی داغ و احیا شده می گیرد. محلول غني سپس به داخل محلول جريان مييابد، جايي که بازسازي حلال در فشاري حدود 12 تا 15 psig و در دماي جوش محلول اتفاق ميافتد. گرما از یک منبع خارجی مانند یک بخار بخار اعمال می شود. گاز اسیدی آزاد شده و هر گاز هیدروکربنی که در درام فلاش خارج نشده است، همراه با مقداری حلال و مقدار زیادی بخار آب، گاز را در بالا باقی میگذارند. این جریان بخار از طریق یک کندانسور، معمولاً یک خنک کننده هوایی، جریان می یابد تا حلال و بخار آب متراکم شود. مخلوط مایع و گاز به یک جداکننده جریان مییابد که معمولاً به آن درام رفلاکس گفته میشود، جایی که گاز اسیدی از مایعات متراکم جدا میشود. مایعات به عنوان رفلاکس به بالای دستگاه پمپ می شوند. جریان گاز، که عمدتاً از H2S و CO2 تشکیل شده است، به طور کلی به یک واحد بازیابی گوگرد هدایت می شود. محلول احیا شده از دیگ بخار یا ته دیگ از طریق مبدل حرارتی محلول غنی/رقیق به یک مخزن افزایش جریان می یابد. از اینجا، محلول از طریق یک خنک کننده پمپ می شود تا دما را با دمای مناسب تصفیه در جاذب تنظیم کند. سپس جریان با یک پمپ فشار بالا به بالای جاذب پمپ می شود تا شیرین شدن گاز ترش ادامه یابد.

Overview

The primary purpose of the plant is to remove the sour gas components (H2S and CO2) of the natural gas to produce a sweet and dry product gas stream for delivery to pipeline. This process is intended to reduce flaring of the gas and condensates in the operations.

The process selected for sweetening a sour gas depends on the general conditions

H2S concentration in the sour gas, and sales gas H2S and total sulfur limits

maximum design flow rate

raw gas inlet pressure

requirement for sulfur recovery

acceptable method of waste products disposal

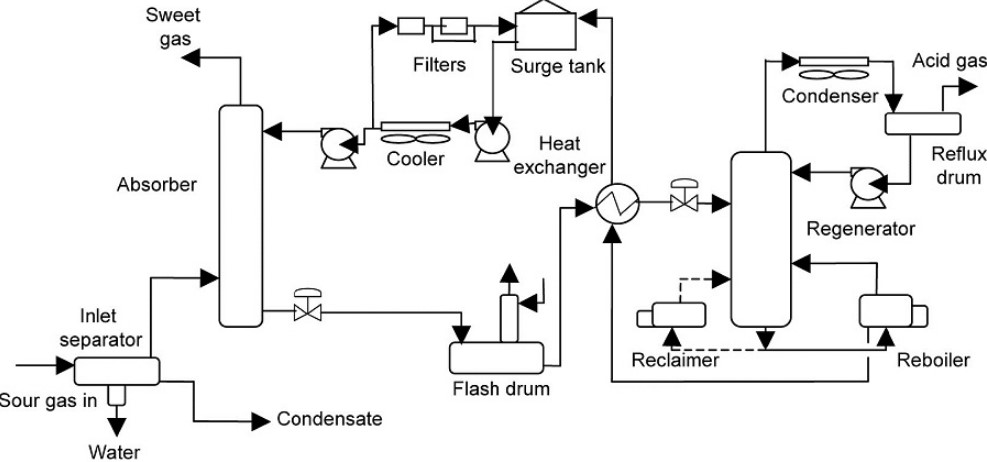

The first vessel is the inlet separator, which performs the important function of separating the fluid phases on the basis of density difference between the liquid and the gas. The sour gas flows from the separator into the lower part of the absorber or contactor. This vessel usually contains 20 to 24 trays, but for small units, it could be a column containing packing. Lean solution containing the sweetening solvent in water is pumped into the absorber near the top. As the solution flows down from tray to tray, it is in intimate contact with the sour gas as the gas flows upward through the liquid on each tray. When the gas reaches the top of the vessel, virtually all the H2S and, depending on the solvent used, all the CO2 have been removed from the gas stream. The gas is now sweet and meets the specifications for

H2S

CO2

total sulfur content

The rich solution leaves the contactor at the bottom and is flowed through a pressure letdown valve, allowing the pressure to drop to about 60 psig. In some major gas plants, the pressure reduction is accomplished through turbines recovering power. Upon reduction of the pressure, the rich solution is flowed into a flash drum, where most dissolved hydrocarbon gas and some acid gas flash off. The solution then flows through a heat exchanger, picking up heat from the hot, regenerated lean solution stream. The rich solution then flows into the still, where the regeneration of the solvent occurs at a pressure of about 12 to 15 psig and at the solution boiling temperature. Heat is applied from an external source, such as a steam reboiler. The liberated acid gas and any hydrocarbon gas not flashed off in the flash drum leave the still at the top, together with some solvent and a lot of water vapor. This stream of vapors is flowed through a condenser, usually an aerial cooler, to condense the solvent and water vapors. The liquid and gas mixture is flowed into a separator, normally referred to as a reflux drum, where the acid gas is separated from the condensed liquids. The liquids are pumped back into the top of the still as reflux. The gas stream, consisting mainly of H2S and CO2, is generally piped to a sulfur recovery unit. The regenerated solution is flowed from the reboiler or the bottom of the still through the rich/lean solution heat exchanger to a surge tank. From here, the solution is pumped through a cooler to adjust the temperature to the appropriate treating temperature in the absorber. The stream is then pumped with a high-pressure pump back into the top of the absorber, to continue the sweetening of the sour gas.